Добро пожаловать на завод и поставщик металлических деталей SME-OEM

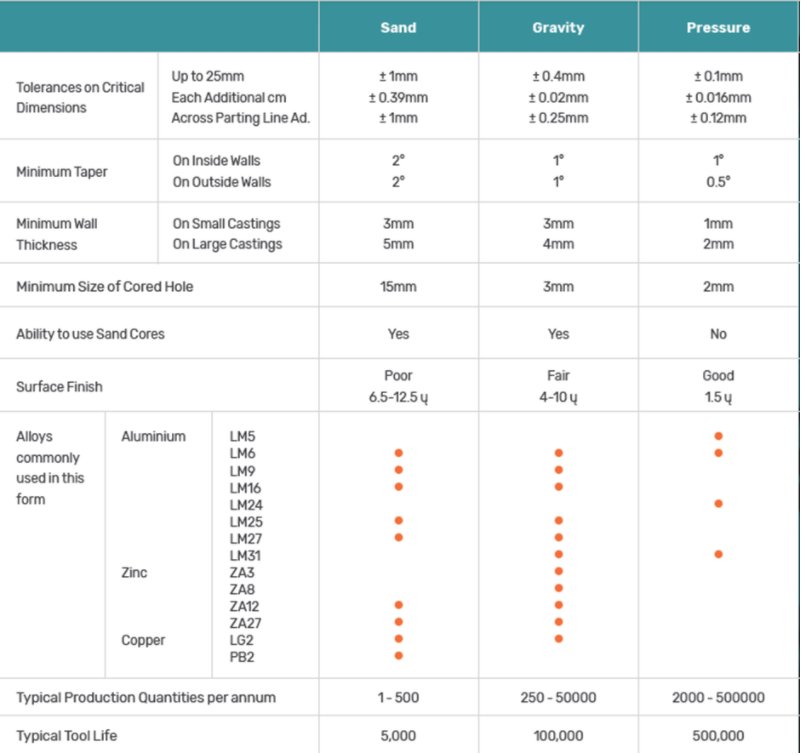

Мы выберем различные методы литья в зависимости от конечного назначения и требований к различным изделиям. Далее мы рассмотрим наиболее распространённые методы литья, чтобы помочь нам сделать более обоснованный выбор. В зависимости от характеристик изделия, методы литья обычно подразделяются на литьё в песчаные формы, литьё под давлением, литьё под низким давлением, литьё под высоким давлением и литьё по выплавляемым моделям.

Это распространенный метод литья путем заливки расплавленного металла в песчаную форму.

Если вы хотите изготовить небольшое количество отливок, литье сложной формы, требующее сложных стержней, или

Для крупных отливок этот метод может оказаться идеальным, особенно в сочетании с низкими затратами на оснастку, возможностью получения низкой газовой пористости и универсальностью.

Однако к ограничениям относятся низкая скорость литья, минимальная толщина стенки 3–5 мм, малый линейный допуск (например, 4 мм/м), грубая отделка поверхности (6,5–12,5 мм) и более крупный размер зерна, чем при литье под давлением.

Литье под давлением производится путём заливки расплавленного металла в постоянные чугунные формы. Этот процесс обеспечивает более высокую скорость литья, чем литьё в песчаные формы, но металлические формы стоят дороже, чем песчаные модели.

Достигается низкая газовая пористость и возможность получения мелкозернистых отливок. Кроме того, требуется меньше доводки и полировки, чем при литье в песчаные формы, что даёт ещё одно преимущество.

Хотя литье под давлением, как правило, позволяет получать отливки наивысшего качества, достижимая точность ограничена: минимально возможная толщина стенок составляет около 3–5 мм.

Литье под низким давлением является развитием технологии литья в постоянные формы, при которой металл подается в кокиль снизу.

Давление газа удерживает металл в форме до затвердевания. Как и при литье под высоким давлением, этот процесс требует сложного оборудования. Он повторяющийся и может быть автоматизирован.

Хотя производительность и неплохая, она не так хороша, как при использовании высокого давления. Тем не менее, этот метод обладает преимуществом: очень высокий выход годного (более 90%), поскольку исключаются литники и стояки, что снижает затраты на зачистку и обрезку. Кроме того, возможно получение отливок без пор.

Однако размер отливки ограничен размерами машины. Хотя качество обработки поверхности и толщины стенок при литье под низким давлением выше, чем при литье под давлением, качество хуже, чем при литье под высоким давлением.

Литье под высоким давлением — это повторяющийся процесс, при котором идентичные детали отливаются с высокой производительностью путём впрыска расплавленного металла под давлением в металлическую форму. Этот процесс также требует сложного оборудования.

Литье под высоким давлением идеально подходит для высокоскоростного производства, а толщина стенок может составлять всего 1–2,5 мм. Кроме того, оно обеспечивает наилучшее качество поверхности, позволяя получить очень мелкозернистую поверхность.

Как и при литье под низким давлением, размер машины ограничивает размер отливки. Толстостенные секции также сложнее отливать, а конфигурация стержней должна быть сложной для разборки.

Кроме того, отливки могут иметь пористость, хотя её можно уменьшить с помощью вакуумной камеры и других технологий. Кроме того, отливки невозможно полностью подвергнуть термической обработке.

Первоначальные затраты на этот тип литья высоки, но это не всегда является недостатком, поскольку длительный цикл литья позволяет снизить себестоимость единицы продукции и наладить крупносерийное производство.

Этот метод литья подразумевает изготовление «восковой модели» путем впрыскивания воска или пластика в форму для литья.

Модель крепится к литниковой и литниковой системам. Затем эта сборка погружается в затвердевающий огнеупорный раствор, который затем отверждается.

Модель выплавляется из формы, оставляя точную полость. Затем форма нагревается для затвердевания огнеупора и испарения оставшегося материала модели.

Затем формы обжигают, и в полость заливают расплавленный металл; после затвердевания отливки материал формы отделяют.

Литье по выплавляемым моделям позволяет получать очень гладкие поверхности, но его главное преимущество — возможность создания сложных и точных изделий. Это позволяет избежать необходимости объединения нескольких деталей для достижения очень точного результата.

К недостаткам этого процесса относятся ограничения по размеру, поскольку он часто лучше подходит для отливок меньшего размера. Кроме того, наладка может быть очень трудоёмкой, что приводит к непомерно высоким первоначальным затратам.

Если вы хотите узнать больше о литье под давлением, свяжитесь с нами по адресу ken@semocean.com|+8613798658652.